国立大学法人北海道大学大学院工学研究院(所在:北海道札幌市、総長:寳金 清博、以下「北海道大学」)と川崎重工業株式会社(本社:東京都港区、代表取締役社長執行役員:橋本康彦、以下「川崎重工」)は、アニオン交換膜(AEM)水電解装置向け高性能電極の開発に成功しました。

水素は、カーボンニュートラル実現に向けて、使用時に二酸化炭素(CO2)を発生させない持続可能なエネルギー源の1つです。クリーンな水素社会の実現に向けて、水素を「つくる」「はこぶ」「ためる」「つかう」という水素サプライチェーンの構築が推進されている中、水素を「つくる」という分野において、電気エネルギーで水素ガスを生産する「水電解装置」(※1)の開発と実用化が進んでいます。この水電解装置は、水に電気を通して電気分解することで気体の水素と酸素に分離するものであり、その製造時の電気に再生可能エネルギーを用いることでCO2を発生させない、いわゆる「グリーン水素」の製造が可能な技術として注目されています。

現在、販売されている水電解装置の主な水電解方式には、アルカリ水電解、プロトン交換膜(PEM)水電解がありますが、このたび、北海道大学と川崎重工が水素製造の効率化に成功したアニオン交換膜水電解(以下「AEM水電解」)は、商用化された製品は少ないものの、これまでの主な水電解方式と比べて、高価な貴金属の使用量を抑えることができ、低コストで高性能が見込める方式として、将来の適用が期待されています。

水電解方式の特長と比較(川崎重工調べ)

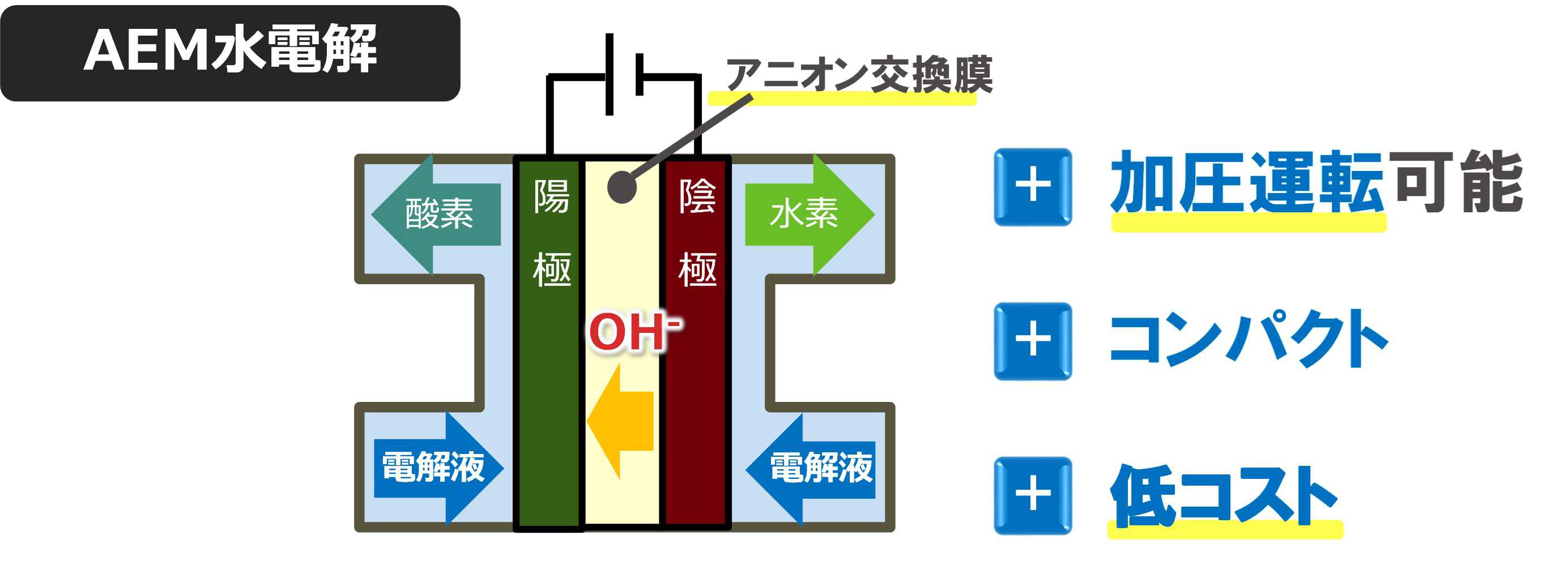

AEM水電解の模式図と利点

北海道大学と川崎重工は、本共同研究により、北海道大学が有する表面処理技術と、川崎重工の水電解装置の知見を合わせて、AEM水電解における電解効率を高める電極を開発しました。

電気分解を行う電解槽の性能は、水素製造原単位という、水素1Nm3を製造するのに必要な電力量(kWh)で評価されます。今回、共同開発した電極を使用してラボスケールで電解試験を行った結果、世界最高レベルの性能である4.23 kWh/Nm3(電流密度1.5A/cm2)を達成しました。これは、現在、商用化されているAEM水電解装置の4.8 kWh/Nm3と比べて、約10%のエネルギー削減に相当するだけでなく、水素技術の研究とイノベーション活動の支援を目的とした欧州の官民パートナーシップ「Clean Hydrogen Partnership(※2)」が定める、2030年のAEM開発目標値4.30 kWh/Nm3をも達成しています(※3)。大きな電流密度の条件で、小さな電圧による水素製造を実現することで、本共同開発のAEM水電解装置の少ない設置面積・機器容量および優れた省エネルギー性が、水素普及の大きな課題である水素コストの低減に貢献することが可能となります。

ラボスケール試験装置

開発した電極

本共同研究では耐久性向上やスケールアップ等に向けて研究を継続するとともに、川崎重工では、電解槽全体の貴金属の使用量ゼロを目指し、開発を進めます。また、今後は、他社との協業も視野に入れ、製品化に向けた取り組みを推進し、水素社会の早期実現に貢献します。

※1 水電解装置:水を電気分解することで水素を製造する装置。主な水電気分解技術は以下の通り。

・

アルカリ水電解(AWE):Alkaline Water Electrolysisの略。水酸化カリウム水溶液に電極を挿入し電圧を印加して水や水蒸気(H2O)を電気分解し、水素を取り出す技術。

・

プロトン交換膜(PEM):Polymer Electrolyte Membraneの略。電流が印加されると、水素プロトンが膜を通過し、陰極側に水素ガスが生成される技術。

・

アニオン交換膜(AEM):Anion Exchange Membraneの略。陽極と陰極の電極でアニオン交換膜を挟み水と反応させることで、陽極側で水から水素(H₂)と水酸化物イオン(OH-)を生成させ、水酸化物イオン(OH-)がアニオン交換膜を通り陰極に移動し、陰極側で水(H₂O)と酸素(O₂)を生成する技術。

※2 Clean Hydrogen Partnership:クリーンな水素の生産、流通、貯蔵、最終用途のアプリケーションを刺激することを目的として、水素および燃料電池技術の研究と革新活動を行うことを任務とする制度化された欧州のパートナーシップ。HP:

https://www.clean-hydrogen.europa.eu/index_en

※3 今回の評価セルは、北海道大学の開発電極を陽極に、プラチナ触媒電極を陰極に使用。Clean Hydrogen Partnershipが定める2030年のAEM開発目標は貴金属フリーでの目標設定となるため、今後、貴金属フリーかつ高性能な電解槽の開発を目指す。

以 上