~IoTサービス「D-Fire」での見える化により、酒造りの品質安定化の実現を目指す~

黄桜と

大阪ガスは、大阪ガスの

ガスセンシング技術を活用し、日本酒造りの要である「製麹(せいきく)」工程を定量的に評価する手法を共同で開発しました。本日より、大阪ガス100%子会社である

Daigasエナジーが提供するIoTサービス「

D-Fire」に本手法を組み込み、黄桜の製麹現場に導入します。これにより、製麹工程をリアルタイムに見える化できるようになり、酒造りの品質安定化につながります。

日本酒造りは一般的に、精米(原料となる玄米を磨く)、洗米(精米後の白米を洗う)、浸漬(白米を水に浸け吸水させる)、蒸米(米を蒸す)、製麹(麹(こうじ)をつくる)、発酵(麹・酵母・蒸米・水と共にもろみを仕込みアルコール発酵させる)、上槽(もろみを絞って日本酒と酒粕に分ける)、ろ過、火入れ、貯蔵、瓶詰めといった工程により行われます。

製麹とは、酒造りに使う蒸米全体のうち、20%の蒸米に麹菌を繁殖させ麹をつくる作業のことで、日本酒造りでは「一麹、二酛(もと)、三造り」と言われるように、その後の工程や酒質を左右する重要な工程です。

一般的に製麹工程では、匂い・見た目・味・手触りといった定性的な人(杜氏・蔵人、以下「杜氏等」)の五感を用いて麹の状態を確認し、温度・湿度の調整や米をほぐす等の手入れ、製麹室内の空気の入れ替え等、各種作業を行っているため、杜氏等のノウハウ・経験が重要となります。さらに、昨今の異常気象の影響で原料である米の生育環境が不安定になり、製麹の品質にバラつきが生じやすいといった課題がありました。

黄桜と大阪ガスは、2017年度から酒造技術の定量化に関する共同研究を開始しました。このたび両社は、大阪ガスのガスセンシング技術を活用し、黄桜の製造現場での技術検証を重ねることで、製麹工程中に麹菌から放出される二酸化炭素(以下「CO

2」)の微量な変化を定量評価することで、麹の品質を推測する手法を共同で開発、特許を出願しました。評価結果を活用することで、製麹工程の早い段階から必要な各種作業が実施できるため、最終的に良質の麹をより安定的に造ることができるようになると期待されます。

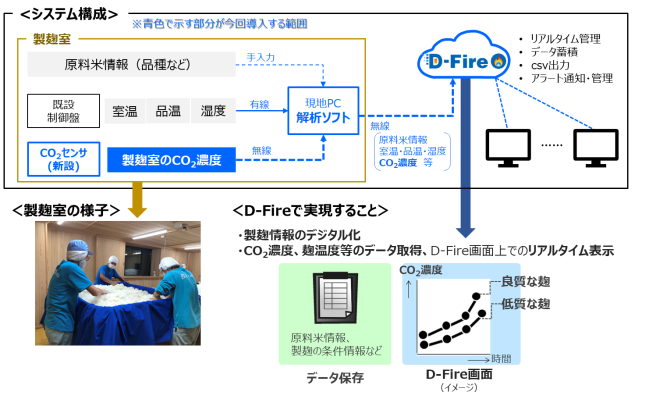

また、本日より、IoTサービス「D-Fire」に、本手法に関連するセンサや、データ管理用のアプリケーションを搭載し、Daigasエナジーが黄桜の製麹現場に導入します。これにより、CO

2濃度や麹温度などのデータ取得と「D-Fire」画面でのリアルタイム表示、製麹に関する情報のデジタル化が可能となり、杜氏等の判断の支援や技術継承に貢献します。今後、製麹工程以外でも「D-Fire」を利用して更なるデジタル化・見える化を目指します。

3社は、新手法の酒造りへの活用や新たな評価手法の開発、工程のデジタル化・見える化を進めることで、高品質な日本酒造りに貢献してまいります。

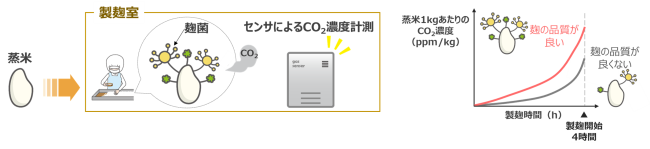

ガスセンシング技術を活用した製麹工程の新評価手法

・麹菌は生物であるため、CO

2を放出する。

・麹菌が放出するCO

2は最終的な麹の品質(=グルコアミラーゼ量)と相関があることを見出した。

⇒センサで計測したCO

2濃度から、麹の品質を推測できる。

IoTサービス「D-Fire」を活用した製麹工程の見える化

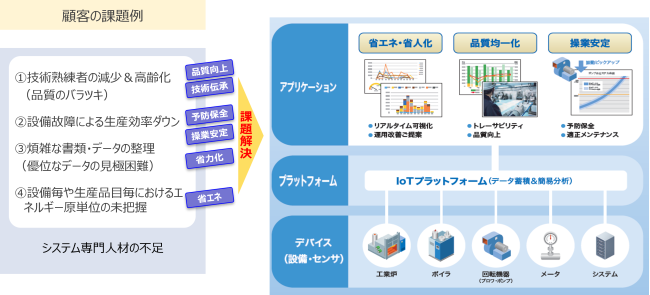

(参考)IoTサービス「D-Fire」について

・お客さまの「省エネ・省人化」「品質均一化」「操業安定」を実現するサービス

・課題の顕在化からIoTを用いたシステム構築まで、お客さまと共に検討し、お客さまのDXに貢献