~「理論値エナジー」の運用で2035年までの全自社工場カーボンニュートラル化に向け前進~

当社初のカーボンニュートラル達成工場として稼働を開始した浜松ロボティクス事業所

カーボンニュートラルは「働きやすさ」にも貢献

「CO2の削減は、ものづくりの現場を静かに、涼しく、きれいにし、設備や機械の長寿命化にもつながります。カーボンニュートラルに向けた取り組みは製造現場とのスクラムで進める仕事ですから、働きやすさを実感した工場の皆さんから“快適になったよ、ありがとう!”と声をかけてもらえるのは、数字で見る(削減の)成果と同じように嬉しく感じます」

こう話すのは、当社・プラントエンジニアリング部の大野渉さんです。

当社では、自社工場でのカーボンニュートラル達成を2035年(海外拠点を含む目標)に設定し、脱炭素社会の実現に向けた取り組みを加速しています。そのステップの一つとして、当社初のカーボンニュートラル達成工場となった浜松ロボティクス事業所の稼働も始まりました。

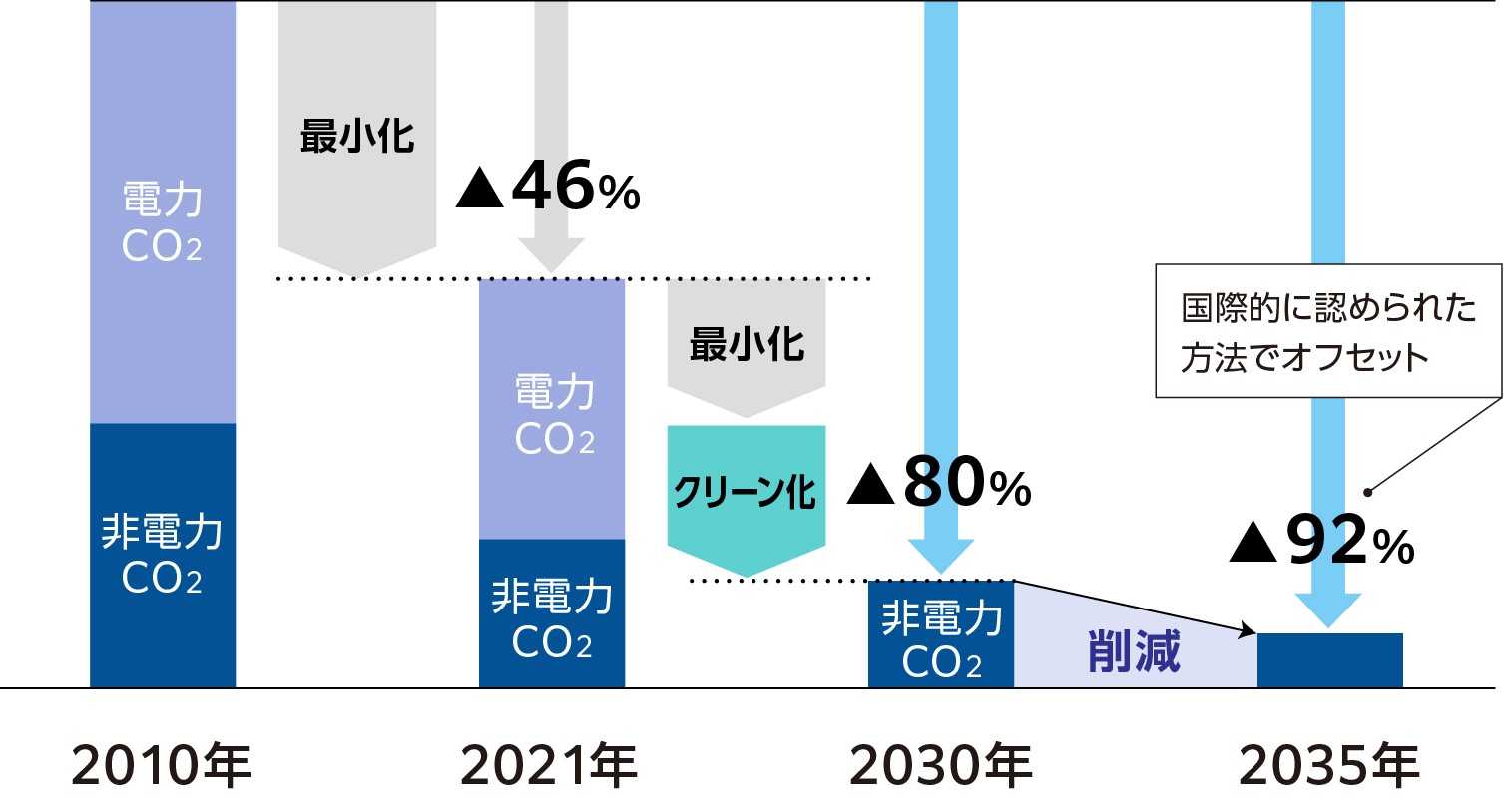

カーボンニュートラルに向けた当社のアプローチの基軸は、エネルギーの「最少化」と「クリーン化」です。「最少化」は当社独自の「理論値エナジー」の考え方のもとに、エネルギー消費量の絶対量を減らしていく活動です。一方「クリーン化」は、再エネ発電設備やCO2フリー電気の導入により、よりクリーンなエネルギーへ切り替えていく活動です。さらに、化石由来のエネルギーについても、鋳造や塗装など高温プロセスと呼ばれる工程でも代替エネルギーへのシフトを急いでいます。

カーボンニュートラル実現に向けた全体計画。

2035年に2010年比で92%削減し、残る非電力CO2(8%)を国際的に認められた方法でオフセットする

独自の「理論値エナジー」で取り組みを加速

「目標を達成するためには、毎年3%の削減を積み重ねていかなくてはならない計算です。もう一段、二段と、さらにギアを上げなくてはなりません」と大野さん。資源エネルギー庁がエネルギー管理指定工場に課している削減の義務は5年間で5%ですから、大野さんらは約3倍ものスピード感でカーボンニュートラルの実現を目指しているわけです。

そうした中、目に見える大きな成果を発揮しているのが、前述の「理論値エナジー」と呼ばれる当社独自の消費電力最少化手法です。

「理論値エナジー」は、すべての消費エネルギーを“価値・準価値・無価値”に分類し、限りなく“価値”の比率を高めていくことでブレークスルーを目指すものです。たとえば、設備の待機時に消費しているエネルギーは“無価値”に分類され、ここに自動停止させる制御技術などを投入することで、無価値エネルギーをゼロにしていこうというものです。こうした「理論値エナジー」の考え方と成果は内外から大きな注目を集め、2022年度の省エネ大賞も受賞しました。

「製造現場とスクラムを組んで進める仕事」――。大野さんが冒頭で話したことを裏付けるように、当社の工場には「カーボンニュートラル仕様を搭載した設備」を表す社内認証のステッカーが広がり始めています。2035年には世界中の製造拠点のほぼすべての設備に、このゴールド&シルバーの認定証が輝いているはずです。

工場設備ごとに貼られる社内基準の「カーボンニュートラル認定証」。世界同一の基準でグローバルに展開

■ヤマハ発動機環境計画2050

https://global.yamaha-motor.com/jp/profile/csr/environmental-field/plan-2050/

■広報担当者より

私自身は「カーボンニュートラル」について、「日常で我慢をしないといけない」というイメージから、少なからずネガティブな意識を持っていました。一方今回大野さんにお話を聞き、ポジティブな発想を持つことができました。「無価値」の時間に機械の動きを止め、工場で働く人たちが休み時間に会話しやすくなりコミュニケーションが促進されたり、設備を効率的に運用できるようになったり、「日常を良くする」面に目を向けられました。カーボンニュートラルの良いイメージが各地で芽生え、その取り組みが加速すればと願います。