概要

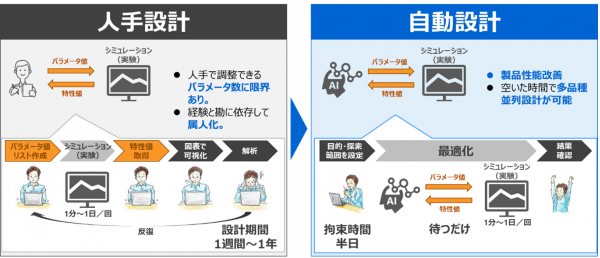

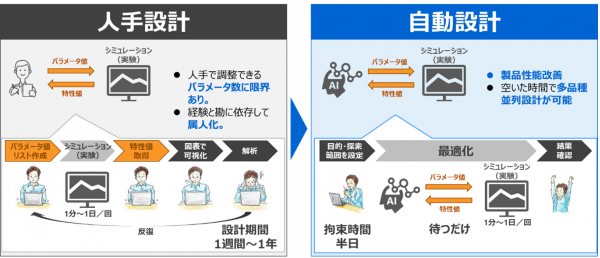

当社は、高性能パワー半導体などのデバイスや先端材料の設計において、人手では探索が困難な多数のパラメータを自動で最適化するAI「高次元ベイズ最適化技術」を開発しました。

デバイスや材料の設計においては、寸法や濃度を代表とする様々な設計パラメータが存在します。複雑な構造を持つ高性能デバイスや先端材料を設計する際には、より多くのパラメータの値の調整を通して、各値の最適な組み合わせを探索することにより、性能向上を実現します。

例えば、人手による設計で利用される典型的な探索手法の一つであるグリッドサーチ

*1を用いて、1個のパラメータについて10通りの値で対象の性能を評価する場合、最適なパラメータ値を求めるために評価が必要な組み合わせの数は、パラメータが2個で100通り(10の2乗)、10個あると100億通り(10の10乗)にものぼります。

そのため、多数のパラメータの最適化を人手で行うのは困難であったり、長期間を要したりしますが、本AIが多数のパラメータからなる高次元パラメータベクトル

*2の最適化を可能にし、高度なデータ分析に基づく自動設計(図1)を実現します。今般の開発は、データドリブン設計によるDE

*3・DXを推進し、デバイスや材料の高性能化および生産性の向上に貢献します。

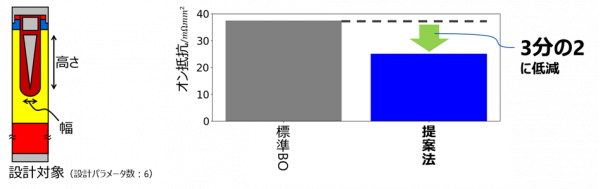

当社は、本AIをあるパワー半導体素子の自動設計に適用したところ、動作時の電力損失の要因となるオン抵抗値を、標準的なベイズ最適化(以下、標準BO)に基づく従来の探索手法に比べて3分の2に低減する設計パラメータ値を見つけることに成功しました。当社は本技術の詳細を、12月15日から17日にかけて米国フロリダ州ジャクソンビルで開催される国際会議ICMLA2023 (22nd International Conference on Machine Learning and Applications) で発表します。

図1:自動設計

図1:自動設計

開発の背景

従来、高性能デバイスや先端材料の開発・設計は、(1)特定のパラメータ値を設定、(2)サンプルを試作、(3)評価、の工程を繰り返す試行錯誤に基づいて行われてきましたが、パラメータが複数ある場合には各パラメータを要素に持つパラメータベクトルの次元が高くなり、最適なパラメータベクトルの値を求めるために評価が必要な組み合わせの数が増加します。開発・設計対象の挙動を再現するシミュレータを導入することで、サンプル試作のコストは削減されるものの、その組み合わせの数は多いまま変化しないため、シミュレータの導入だけでは対象の性能を最大限に引き出すことができませんでした。

現在、AIやマテリアルズ・インフォマティクス

*4を活用したDE・DXの推進による高度なデバイス機能の実現や開発の効率化が進められており、パラメータの値を効率よく設定するために、ベイズ最適化技術というAI技術が用いられ始めていますが、標準的な方式ではパラメータ数が多いと良い結果が得られないという問題があります。

本技術の特徴

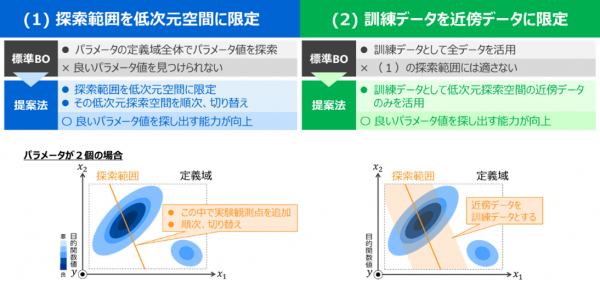

そこで当社は、従来の標準BO(図2)で対応することが難しかった多数のパラメータに対応した、高性能デバイスや先端材料の開発における自動設計(図1)向けのAI「高次元ベイズ最適化技術」を開発しました。

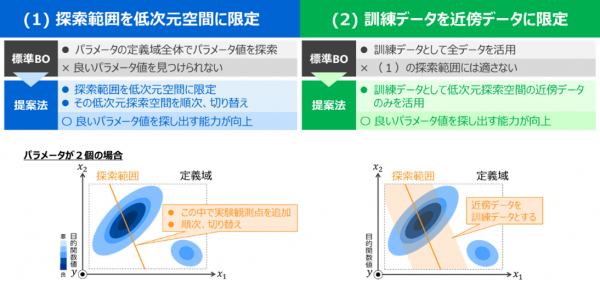

標準BOはパラメータの定義域全体からパラメータ値を探索するのに対し、本AIは探索範囲を低次元空間に限定し、それを順次、切り替えます。また、標準BOは目的関数の値を予測する機械学習モデルの訓練データを全データとするのに対し、本AIは低次元探索空間の近傍のデータに限定します。これらの技術により、パラメータが多数ある場合でも効率的な最適化を実現しました。

本AIは、調整可能なパラメータ数の限界を打ち破り、高度なデータ分析に基づく自動設計を実現し、設計対象の性能を最大限に引き出します。自動設計における設計者の人手による作業は、性能向上を図りたい設計対象の特性値に基づく目的関数と、パラメータの探索範囲の設定のみとなります。設計の効率化を大幅に高め、設計者がより多くの品種を同時に並列で設計することもできるようになります。

当社は、6個の設計パラメータからなるパワー半導体素子の設計に本AIを適用した結果、電力損失を小さくするために最小化したいオン抵抗を、標準BOで得た値の3分の2に低減する設計パラメータ値を自動で見つけ出すことに成功しました(図3)。

図2:提案法の特徴

図3:パワー半導体素子の設計問題に本手法を適用した結果

図2:提案法の特徴

図3:パワー半導体素子の設計問題に本手法を適用した結果

今後の展望

当社は、2023年度中に当社グループの半導体・HDD事業を担う東芝デバイス&ストレージ株式会社のパワーデバイス設計部門において本AIを適用した自動設計を開始します。本AIは、パワーデバイスの設計のみならず、様々な高性能デバイスや先端材料の自動設計への適用が可能です。当社は、本AIを用いたデータドリブン設計でDE・DXを加速することにより、様々な分野における高性能な製品の実現と生産性の向上に貢献してまいります。

*1 各パラメータの候補値を設定し、それらの組み合わせ全てで性能を評価し、最も性能が良い組み合わせを見つける方法。

*2 各パラメータを要素とした数値の組。その次元数は、要素の数が2つであれば2で、要素の数が10個あれば10となる。例えば、パラメータx1,x2,x3,x4,x5を要素とするパラメータベクトル(x1,x2,x3,x4,x5)は5次元のパラメータベクトルとなる。

*3 Digital Evolutionの略で、既存ビジネスのデジタル技術による効率化。

*4 製品に採用する材料の開発を、統計や機械学習といった情報科学的アプローチで効率化する取り組み。