新開発のPPSコンパウンドとめっき技術の組み合わせにより、既存のプラスチックめっきラインでPPSの金属めっき処理が量産可能に

DIC株式会社(本社:東京都中央区、社長執行役員:池田尚志、以下「当社」)は、塚田理研工業株式会社(本社:長野県駒ヶ根市、代表取締役社長:下島聡、以下「塚田理研」)および吉野電化工業株式会社(本社:埼玉県越谷市、代表取締役社長:吉野正洋、以下「吉野電化」)と共同で、めっき可能なPPSコンパウンド「DIC.PPS MP-6060 BLACK」(以下「MP-6060」)を開発しました。本開発品とめっき技術の組み合わせにより、特殊なエッチング工程*1を必要とせず、既存のプラスチックめっきラインでスーパーエンプラPPSの金属めっき処理が量産可能となります。

PPSに金属めっきすることにより、耐久性が必要とされる電子機器筐体やコネクタなどの金属部品の樹脂化と電磁波シールドの両立が可能となります。特に、電動化や自動運転化が進む車載部品では、ECU(電気制御ユニット)やADAS(先進運転支援システム)の筐体などの樹脂化が軽量化につながり、燃費効率と航続可能距離を向上させることで、性能とサステナビリティの両面での貢献が見込まれます。今後、電気自動車(EV)やPCなど耐久性が必要となる電子機器分野を中心に需要を取り込むことで、2030年の売上高30億円を目指します。

【開発の背景】

近年、スマートフォンやWi-Fi機器など、電磁波が通信手段として幅広く利用されています。また、スマート家電や自動運転の普及により、電磁波の使用がますます増加すると予想されています。電子機器が増加し、密集した配置で設計を行う場合、信号干渉による誤作動や故障を防ぐため、ノイズとなる電磁波を遮断、吸収する等の制御が必要となっています。

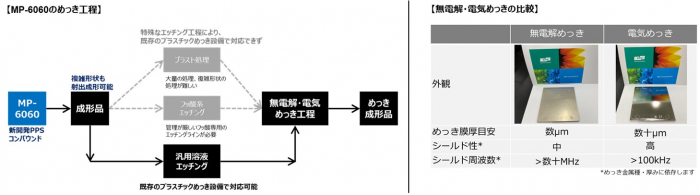

PPSはスーパーエンプラとしての耐久性や軽量化、加工性などの長所から、車載電子機器などに使用されてきました。金属等の電気導体では電磁波の遮蔽効果が得られますが、プラスチックは電磁波を透過するため、筐体として電磁波を防ぐにはプラスチック表面に金属皮膜を形成するなどの電磁波シールド技術の使用が必要となります。しかしながら、PPSはその高い耐薬品性から一般的なプラスチックめっきで用いられるエッチング溶液が前処理に使用できず、金属膜との密着が難しいとの課題がありました。これまで、めっき密着性を付与するために「ブラスト処理」、「プラズマ処理」、「フッ酸処理」、「濃硝酸処理」などの特殊なエッチング工程が必要でした。

このたび当社が開発したMP-6060は、クロム酸などの汎用溶液でのケミカルエッチングが可能で、既存のプラスチックめっき設備で金属めっきが可能となりました。

【MP-6060の特長】

①スーパーエンプラとして高強度、耐熱性、寸法安定性、耐薬品性に優れるPPSに各種金属めっきを施し、周波数帯に合わせた電磁波シールド特性や、金属外観等の価値を付与できます。

②DICのPPS配合技術と塚田理研・吉野電化のめっき技術を掛け合わせることで、汎用プラスチックめっきラインでめっき量産可能です。耐薬品性の高いPPSめっきに使用される特殊な薬液管理も不要で、ブラスト処理が苦手とする複雑形状にも均一にめっきが可能となります。

③MP-6060は、高い成形流動性も兼ね備えているので、リブ*2や冷却流路などが必要な複雑形状にも成形可能です。

④PPSの特長である過酷な環境での優れた耐久性に基づいて、車載部品の樹脂化による金属代替、軽量化を実現することで、自動車の燃費効率の向上をもたらし、航続可能距離の改善に貢献します。

*1 エッチング工程:表面処理の一種で、素材表面を粗化して、表面に付着させた金属めっきの密着性を高めるための方法

*2 リブ:反り・ねじれなどの変形を防ぐために設けられた突起状をした補強部分

以上

-DIC株式会社について

DICは日本で有数のファインケミカルメーカーのひとつであり、DICグループの中核企業です。DICグループは、世界全体でSun Chemical Corporationを含む190以上の子会社によって構成され、60を超える国と地域で事業を展開しています。グループ全体として、人々の生活に欠かせない包装材料、テレビやPC等のディスプレイに代表される表示材料、スマートフォンなどのデジタル機器や自動車に使用される高機能材料を提供するグローバルリーディングカンパニーと認知されています。これらの製品を通じて、社会に安全・安心、彩り、快適を提供しています。DICグループは持続可能な社会を実現するため、社会変革に対応した製品や社会課題の解決に貢献する製品の開発にグループ一丸で取り組んでいます。連結売上高1兆円を超え、世界全体で22,000名以上の従業員を有するなか、グローバルで様々なお客様に寄り添っていきます。DICの詳しい情報は、

https://www.dic-global.com/ をご覧下さい。

-塚田理研工業株式会社について

塚田理研工業は1963年に日本に先駆けてプラスチックへのめっき加工量産化に成功したメーカーです。以来、自動車、電子機器、通信機器、医療機器など、幅広い産業分野に製品を提供しています。主力品目には、自動車部品向けの装飾めっきや、プリント基板へのNi/Pd/Auめっきなどがあります。

現在様々な業界が注目している電磁波シールドめっきの分野においても、1987年から取り組んでいます。通信機器や医療機器、EVなどの電磁波影響を最小限に抑えるためのこのめっき技術は、様々な業界へとその用途が広がりを見せています。

ABSやPC+ABSといった汎用プラスチックをはじめ、エンプラ、スーパーエンプラへのめっき処理技術も有しています。最新の材料とめっき技術を組み合わせ、金属の樹脂代替による軽量化に対し、電磁波の影響を低減し、製品の形状自由度や性能向上に貢献して参ります。

https://www.tukada-riken.co.jp/strength/

-吉野電化工業株式会社について

吉野電化工業(YDK)は1935年創業の表面処理業者です。埼玉県内三拠点の工場で、産業向けの『めっき』、『電解研磨』、そして『金属熱処理』を提供しています。また官学産連携体制で一つ先のめっき技術を開発する研究開発部を整備しています。海外2社、国内6社ともに形成したYDK表面処理ネットワークにより、顧客に最適な探索段階の試作から量産までのトータル表面処理に対応します.電磁波シールドめっきについては、1985年、国内初の量産化に成功しています。現在の航空・自動車産業においては、軽量な樹脂素材の需要が増え続けており、精密機器同士の電磁波ノイズによる干渉を避けるため、低周波から高周波までの電磁波を遮蔽する電磁波シールドめっきの開発を進めています。

https://www.yoshinodenka.com/index.html